Au programme : FutureCraft Loop : le recyclage par adidas

Cet article ne présage pas des futures sorties de la marque, il n’est issu que de mon analyse d’un brevet déposé par la marque et reflète potentiellement les activités des concepteurs.

Les informations présentées dans cet article proviennent de la demande de brevet WO2020201370 déposée par Adidas en avril 2019 et publiée en octobre 2020.

Le recyclage, et de façon plus large le développement durable dans le monde du sport est un sujet que je vais essayer d’aborder plus régulièrement cette année. Outre le fait que c’est un sujet d’innovation riche, celui-ci me semble tout aussi pertinent que la performance ou le confort et il demande pour moi beaucoup de réflexion sur le produit : un produit durable n’est pas un produit classique que l’on a adapté, c’est un produit qui est conçu en pensant à cette caractéristique dès la conception ! Le (ou les) sport que nous faisons est basé sur l’extérieur, le terme anglais est le mieux adapté pour le signifier « outdoors », il faut que l’on trouve comment respecter les éléments sans que cela ne soit juste qu’un élément marketing.

Tout ne sera pas basé sur des brevets, il y aura quelques analyses de papiers scientifiques pour vous éclairer dans le domaine.

La Futurecraft Loop

On commence par un brevet ! En 2021, on sait déjà que l’on va avoir le droit à quelques produits autour de cette thématique : l’Index 01 de Salomon, Cyclon de On mais je vais vous parler ici d’adidas et de son projet Futurecraft Loop lancé en 2019. Futurecraft c’est le projet de « concept shoes » d’adidas pour reprendre le terme automobile, je vous ai déjà parlé de la Strung issue de projet.

En avril 2019, 200 beta testeurs ont reçu une paire de Futurecraft Loop Gen 1 qui ont renvoyé leurs chaussures à adidas en mai. En novembre, 6 mois plus tard après un processus que nous détaillerons ensuite, les paires Gen 1 étaient devenues des nouvelles chaussures la Futurecraft Loop Gen 2, 100% recyclées (attention cela ne va pas dire que la Gen 2 ne contient que les matériaux de la Gen 1), qui sont retournées voir leurs 200 propriétaires. Ceci était la phase d’expérimentation d’un projet qui initialement devrait être lancé à la mi année 2021. La marque n’a pas communiqué sur ce projet depuis novembre 2019

Le brevet, la recette du recyclage

Recycler une chaussure conventionnelle est une tache compliquée et chère : beaucoup de matériaux différents collés qu’il est souvent difficile de revaloriser. Le choix du mono-matériaux est souvent le premier élément de design que font les marques qui souhaitent faire une chaussure recyclable : Adidas, On, Salomon, le TPU ou ses variantes a été le choix de tous comme le matériau unique pour la chaussure recyclable.

Mais avoir un matériau unique ne rend pas non plus la tache aisée : il est souvent sous différentes « formes », avec différentes densités. Le résultat du recyclage de cette ensemble ne peut au final être utilisée généralement que dans des nouveaux produits moins exigeants d’un point de vue qualité matériau.

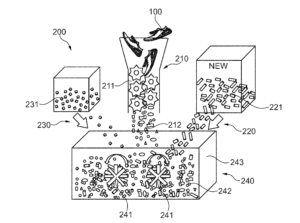

La méthode proposée dans ce brevet par adidas pour recycler une chaussure consiste en 5 grandes étapes :

- La chaussure en TPU est d’abord préchauffé et compressée pour éviter que le matériau en particulier celui du upper ne devienne pelucheux dans l’étape suivante et ne puissent pas être introduit par la suite dans la trémie d’une extrudeuse.

- La chaussure est ensuite broyée en une multitude de particules.

- Ces particules, qui ont différentes densités de par la conception de la chaussure, sont mélangées et tamisées pour enlever les impuretés.

- Les particules sont ensuite chauffées jusqu’à leur fusion. A cette étape du matériau neuf ou un additif peut être ajouté pour garder ou améliorer les propriétés mécaniques du matériau final. On en rediscute juste après.

- Et finalement, ce mélange fondu est extrudé pour être utilisé comme matériaux pour un nouveau produit sous forme de filament ou pellets.

L’additif ou la potion magique

En raison des forces mécaniques et de la chaleur dues au broyage, à la fusion et à l’extrusion, les matériaux polymères comme les TPU ont tendance à dégrader leur structure moléculaire, ce qui se traduit par des chaînes macromoléculaires plus courte et donc une perte en masse. Cela entraîne une détérioration des propriétés du matériau, comme une diminution de la rigidité, de la dureté et de la ductilité. Afin de ramener le poids moléculaire au niveau requis pour obtenir des propriétés mécaniques adéquats, des additifs peuvent être ajoutés aux particules.

L’ajout d’additifs, en particulier d’un isocyanate bi-fonctionnel entre 1 et 4% en poids, à d’après le brevet, conduit à une amélioration de la résistance à la traction et de la rigidité, atteignant ou même dépassant les propriétés des matériaux vierges. En mélangeant l’additif, le matériau recyclé et le TPU vierge (d’une dureté Shore distincte) avec le bon dosage, les propriétés de la masse fondue peuvent être donc adaptées aux besoins du futur produit, ici la FutureCraft Loop GEN 2. Les additifs précités permettent également de réaliser de multiples boucles de recyclage.

Voilà donc la recette qui permettrait à adidas d’amener sur le marché une chaussure circulaire !

Conclusion

Recycler une chaussure de façon circulaire (pour en refaire une nouvelle) n’est pas simple. Adidas communique assez peu sur la part de matériau neuf inclue dans le nouveau produit mais en tout cas, il semble impossible de garder les mêmes caractéristiques mécanique sans additif. La communication est toujours « tricky » : 100% recyclable mais le produit final combien contient-il du produit initial ?

Je trouve cela dommage que ce domaine se retrouve verrouillé. On en reparlera mais je pense que le recyclage de la chaussure ne peut être efficace que si il est de « masse » avec certaines règles. Si une marque se retrouve avec un « monopole » ou un brevet verrouillant tout avancé cela ne sera pas bénéfique sur le bilan global de cette industrie. On pourra discuter aussi de thématique comme la durabilité des produits recyclés/recyclable.

![[Brevet] La Futurecraft Loop : le recyclage par adidas 1](https://i0.wp.com/www.lacaveajaife.fr/wp-content/uploads/2021/02/banner_adidas_loop.jpg?resize=820%2C360&ssl=1)

Bel article Jaife, une fois encore…

Je retiendrai surtout l’importance du dernier paragraphe. Aucune société ne peut revendiquer d’avoir et de conserver juste pour elle le monopole de la responsabilité environnementale.

En revanche, le brevet est nécessaire, au moins pour se préserver d’une action mal intentionnée qui viserait à “déposer” une technologie, un process non protégé pour son unique profit.

Mais en tant qu’acteurs de la filière sport, nous devons tous agir main dans la main pour faire que notre industrie soit plus vertueuse, plus propre, pour le plus grand bien de la planète.

Il va falloir que nous trouvions un nouveau modèle. Nous devons accepter d’entre dans l’ère de la coopétition.

Merci Jean-Yves pour ton commentaire! Je suis d’accord avec toi cet objectif écologique ne peut se faire en partie que par des coopérations d’opportunités, notamment sur la thématique du recyclage ! Mais heureusement il y a d’autres voies à explorer aussi pour réduire l’empreinte de nos produits du sports (et notre façon de pratiquer aussi)