Cet article ne présage pas des futures sorties de la marque, il n’est issu que de mon analyse d’un brevet déposé par la marque et reflète potentiellement les activités des concepteurs.

Les informations présentées dans cet article proviennent de la demande de brevet US2019/0231021 déposé par adidas.

Dur de trouver par où commencer, tant ce brevet d’adidas est riche autour d’un concept de chaussure à la fois simple et permettant de nombreuses adaptations.

Le principe

Tout se passe autour de la tige, la marque allemande a essayé de faire au plus simple en apportant stabilité, confort sans complexifié la fabrication de celui-ci et même en cherchant à faire le plus adaptatif possible quelque soit la taille de la chaussure.

Pour cela, adidas propose d’avoir des éléments étirables sur la chaussure pour adapter les différentes tailles et ensuite de fixer le tout à un élément rigide comme la semelle par exemple.

L’élément étirable permet d’après le brevet de se passer de quelques pointures et ainsi réduire le coût de production de la chaussure (rassurez vous cela ne baissera surement pas en magasin).

De préférence, la zone étirable est situé sous la tige pour offrir une meilleure stabilité car c’est la zone d’interface avec la partie rigide préférentielle : la semelle. Pour mettre en forme et à la bonne taille, la tige est enfilée sur un last qui peut être gonflable pour un meilleur ajustement. Des variantes sont proposées comme une double empeigne : une première respirante et structurante et une seconde qui permet d’être étirée durant la fabrication.

Dans le détails

Ce brevet révèle le soin apporté par Adidas dans le choix des techniques de fabrication ; tissage, tricotage en trame ou en chaîne, le choix des fils, de leurs mélanges et de leurs nombres mais aussi des revêtements polymères ou sur utilisation des textiles thermoplastiques pour le renforcement et comment évaluer leurs propriétés pour répondre aux besoins attendus par l’utilisateur dans le produit final. Par exemple, après des études, ils ont montré qu’un des paramètres de tissage qui jouent le plus sur les caractéristiques recherchées est le nombre de plis dans le tricot. Cela ressemble beaucoup à des surfaces de réponses basées sur un plan d’expérience plutôt détaillé : pour chaque caractéristique, une équation définie l’impact des paramètres machine et de tricotage.

![[Brevet] la nouvelle tige d'adidas 2](https://www.lacaveajaife.fr/wp-content/uploads/2019/09/Photo-14-09-2019-15-48-27.jpg)

Certains éléments comme le confort ou le fit, sont plus du ressenti de l’utilisateur. Ces facteurs sont caractérisés par des questionnaires à différentes périodes ( à l’enfilage,après quelques minutes de courses ou plusieurs mois plus tard) afin de les quantifier et de les traduire en spécification de conception.

Ensuite, pour chaque zone, les ingénieurs de la marque allemande définissent quelques caractéristiques pour répondre à ces besoins comme la contrainte pour différentes élongations jusqu’à la rupture et dans plusieurs directions, l’élongation maximale ou encore la perméabilité à l’air, la densité ou l’épaisseur.

On obtient donc un tableau similaire à celui-ci qu’il faut faire correspondre avec des matières répondant aux besoins ou jouer sur les paramètres de productions étudiées précédemment (nombre de plis, hauteur de la trame..)

![[Brevet] la nouvelle tige d'adidas 4](https://www.lacaveajaife.fr/wp-content/uploads/2019/09/Photo-14-09-2019-15-48-12.jpg)

Ce qui donne par exemple, cet ensemble de paramètre pour la réalisation d’une chaussure légère.

![[Brevet] la nouvelle tige d'adidas 6](https://www.lacaveajaife.fr/wp-content/uploads/2019/09/Photo-14-09-2019-15-48-29.jpg)

Les réalisations

Ce premier prototype a donc été réalisé en nylon (PA66 78F23/2 pour les connaisseurs 😉 ) choisi à partir des corrélations réalisées via les différentes études précédentes et en partie sur une machine à tricoter circulaire pour pouvoir réaliser la partie tubulaire.

![[Brevet] la nouvelle tige d'adidas 8](https://www.lacaveajaife.fr/wp-content/uploads/2019/09/New-Project.jpg)

La zone 92 procure de la stabilité (forte résistance), 5 plis de nylon sur lequel un fil de lycra (plus élastique) a été accolé, ont donc été fait avec un réglage spécifique de la hauteur des mailles et de la tension des fils. La zone 93 demande de l’élasticité pour enfiler la chaussure, c’est l’équivalent de la languette : le nombre de plis a donc été réduit et la hauteur des mailles augmentée. Dans la zone 94, il est nécessaire d’avoir à la fois soutien et rembourrage (maximum d’épaisseur) surtout au niveau des orteils et du talon, une peluche a été ajouté. Et voilà

Ce prototype a été fait sans lacet, adidas propose une seconde version dont les œillets ont directement été réalisés durant le tissage.

![[Brevet] la nouvelle tige d'adidas 10](https://www.lacaveajaife.fr/wp-content/uploads/2019/09/Photo-14-09-2019-15-47-03-1-1024x404.jpg)

Un modèle avec une double couche est aussi présentée, c’est l’équivalent d’une double chaussette avec des points de « suture » particulier comme je le présente un peu plus bas.

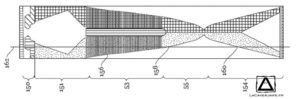

Pour réaliser ces modèles, les concepteurs de chez adidas utilise le tricotage partiel. L’avantage de cette technique est de pouvoir former directement certaines parties de la tige. Comme on peut le voir, sur la séquence suivant plus on descend dans la construction de la chaussure, le tube qui forme la tige décroit avec moins de points par rangée, ce qui va venir préformé la chaussure.

Pour réaliser une chaussure avec 2 épaisseurs, Adidas annonce :

- 14 minutes de tricotage des 2 épaisseurs

- 2 minutes de collage au niveau de la jonction sous le pied

- 2 minutes 30 secondes de mise en forme sur un last chauffant

- 4 minutes pour fixer la semelle

Soit environs 20 minutes pour une chaussure sur la base d’une tige totalement customisable : chaque zone prédéfinies peut avoir des propriétés différentes en gardant la même structure. L’utilisation de machine à tricoter circulaire réduit grandement le temps de fabrication de la tige et combiné à des fils mélangés le gain de temps est conséquent !

![[Brevet] la nouvelle tige d'adidas 12](https://www.lacaveajaife.fr/wp-content/uploads/2019/09/Photo-14-09-2019-15-47-14-240x300.jpg) De plus contrairement à une chaussette où on forme un tube qui se ferme perpendiculairement à l’axe de la chaussette, ici la fermeture se fait sous le pied ce qui permet d’utiliser le côté étirable de certaines zones pour garder le même patron pour plusieurs tailles.

De plus contrairement à une chaussette où on forme un tube qui se ferme perpendiculairement à l’axe de la chaussette, ici la fermeture se fait sous le pied ce qui permet d’utiliser le côté étirable de certaines zones pour garder le même patron pour plusieurs tailles.

Sur ce même principe, adidas présente 2 autres modèles dont l’un semble être très proche de la nouvelle Pulseboost.

Conclusion

Fini la construction 2D ? Adidas propose ici un début de tissage 3D avec un patron qui semble ajustable à différents besoins. Cette technique permet d’avoir des tiges plus intégrés avec par exemple les oeillets pour les lacets directement réalisés lors du tissage. les réalisations sont belles et épurées. Celà me fait penser un peu à la ME:sh de Salomon avec la partie customisable en plus et le squelette intérieur en moins. Est ce que cela sera assez stable pour un modèle trail ?

Au delà de la partie produit, le brevet montre aussi le travail d’adidas autour de la réflexion matériel et moyen de fabrication, on parle ici de customisation mais celà ressemble à un premier pas d’optimisation : plan d’expérience, surface de réponse entre paramètre machine et comportement du tissu, même si ces termes ne sont utilisés toutes les données sont là.

![[Brevet] la nouvelle tige d'adidas 1](https://i0.wp.com/www.lacaveajaife.fr/wp-content/uploads/2019/09/Nouveau-projet-1.jpg?resize=820%2C360&ssl=1)