Au programme : Les chaussures de demain par The North Face

Cet article ne présage pas des futures sorties de la marque, il n’est issu que de mon analyse d’un brevet déposé par la marque et reflète potentiellement les activités des concepteurs.

Les informations présentées dans cet article proviennent de la demande de brevet WO2016077221A1 déposé par The North Face Apparel Corp.Chacun y va de sa façon de faire ses semelles, ses chaussures. C’est North Face qui s’y colle cette fois. Les moyens ont bien progressé récemment, fabrication additive, impression 3D, on attaque donc avec une nouvelle façon!

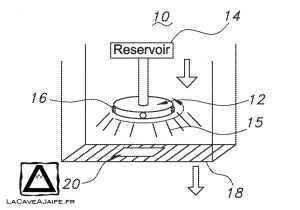

Chez les américains, ils envisagent de faire des chaussures par projection d’un jet de matière qui se solidifie en formant le chaussant. Cette technique s’appelle l’extrusion par jet

Le procédé

Le procédé utilisé par The North Face consiste à extruder les fibres en utilisant la force centrifuge pour allonger la fibre. Cela crée un réseau de fibre très cohérent et non tissé. La fibre sort d’une tête rotative qui tourne jusqu’à 50 000 tours/min pour s’enrouler, se projeter autour d’un objet.

La forme des fibres et de son enchevêtrement joue sur la porosité du produit final. La fibre choisie est un polymère comme le polytetrafluoroethlyene (PFTE pour les intimes) ou polypropylène. On parle ici de fibres microscopiques voir nanoscopiques comme le mentionne le brevet (100 nanomètres pour des fibres superfine)

Pour avoir un produit respirant et résistant l’eau l’idéal est d’avoir un maillage plus grand que 0.4 manomètres (taille des molécules d’eau sous forme de vapeurs) et inférieur à 500 000nm (molécule d’eau liquide). Ces porosités sont parfaitement réalisables par force-spinning, le procédé utilisé ici.

Et comment on construit une chaussure à partir de ça ?

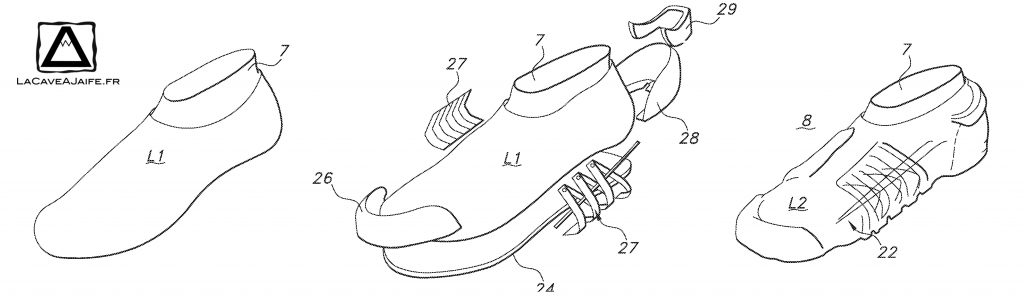

Ce que propose ici The North Face c’est de faire quasiment 100% de la chaussure avec ce moyen de fabrication.

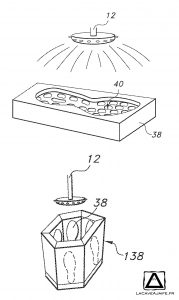

Commençons par la semelle extérieure, le procédé permet de réaliser par projection de polymère (TPU) un ensemble de semelles avec la forme désirée de façon assez classique à partir d’une empreinte.

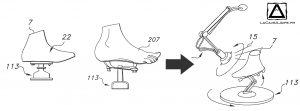

Pour le chaussant, déjà il faut une préforme. L’empreinte globale d’un pied fera très bien l’affaire mais si vous n’avez pas le temps, coupez directement votre pied !

On envoie tout ça dans la machine et ça forme une couche sur toute la surface ! Magie !

La construction de plusieurs couches est possible avec, par exemple, une première couche confortable en contact avec le pied, une seconde couche qui permet de réguler l’humidité, antibactérienne, ou imperméable et enfin une couche structurale pour la résistance, la durabilité ! Ce type de constitution pourrait être intéressantes pour donner de bonne propriété imperméable à un produit (jusqu’à 3L pour les connaisseurs des produits étanches et respirants).

Le procédé permet aussi d’incorporer des éléments structurants entre 2 couches : soutien du talon, renforts latéraux, pare pierre, un système de lacet innovant qui ferait le tour du pied grâce à un système de tube intégré entre 2 couches ou encore un dispositif électronique (accéléromètre, microprocesseurs dans la semelle..).

Conclusion

J’ai l’impression de voir le brevet de Salomon publié il y a 2 ans et qui voit le jour aujourd’hui aux pieds de Kiki : une chaussure sans couture qui pourrait se faire directement autour du pied (avec 1 moule quand même)

The North Face semble donc vouloir rivaliser avec la légèreté de la marque annécienne ! Rendez vous dans 2 ans ?

![[Brevet] Les chaussures de demain par The North Face 1](https://i0.wp.com/www.lacaveajaife.fr/wp-content/uploads/2016/07/banner_TNF.jpg?resize=820%2C360&ssl=1)

One comment